### Version 4.3.1 Stable

* Fix and clear code.

### Version 4.3.09_dev

* Add Save in EEPROM ABL (Linear or Bilinear) or MBL

* Add M323 Set Level bilinear manual – X Y Z S

* Add Door open, a triggered door will prevent new commands from serial or sd card.

* Fix HAL

### Version 4.3.08_dev

* Add ABL or MBL leveling fade height M320 Z (ABL) or M420 Z (MBL)

* Add RGB LED M150: Set Status LED Color – Use R-U-B for R-G-B

* Add Case Light M355 S P

* Add M995 X Y Z set origin for graphic in NEXTION

* Add M996 S scale graphic in NEXTION

* Add Autocalibration 7 points for DELTA (Similar RepRapFirmware)

### Version 4.3.07_dev

* Add ENSURE_SMOOTH_MOVES – Enable this option to prevent the machine from stuttering when printing multiple short segments.

* Add USE_BIG_EDIT_FONT – A bigger font is available for edit items in graphical displays. Costs 3120 bytes of PROGMEM.

* Add USE_SMALL_INFOFONT – A smaller font may be used on the Info Screen in graphical displays. Costs 2300 bytes of PROGMEM.

* Add Waveform temperature for Nextion.

* Add option for refresh Nextion

* Add option for name firmware file Nextion

### Version 4.3.06_dev

* Add Auto report temp width M155

* Add new capabilities string width M115

* Add M155 Set temperature auto-report interval

* Add M320 Activate autolevel

* Add M321 Deactivate autoleveling

* Add M322 Reset auto leveling matrix

* Change M11 in M530

* Add M530 Enables explicit printing mode (S1) or disables it (S0). L can set layer count

* Add M531 Define filename being printed

* Add M532 update current print state progress (X=0..100) and layer L

### Version 4.3.05_dev

* Add register in EEPROM Bilinear Bed Level

* Add M355 Turn case lights on/off

* Fix Error width 8bit and 2 or more Hotends

* Upgrade Nextion width Filament Change

* New Fix

### Version 4.3.04_dev

* Fix Code

* Fix JERK

* Fix Save Stop Restart

* Update Nextion Graphic made Mr. Goblins

* Add M43 Pins test and debugs

### Version 4.3.03_dev

* Clear Code

* ABL revision (ABL 3 point, ABL Linear, ABL Bilinear)

### Version 4.3.02_dev

* Clear code

* Add Fast inverse sqrt from Quake III Arena see https://en.wikipedia.org/wiki/Fast_inverse_square_root

### Version 4.3.01_dev

* Add Nozzle Clean Feature

* Add Nozzle Park Feature

### Version 4.3.0_dev

* New MK4duo, only version for Arduino and Arduino due

### Versin 4.2.9

* Last version for only 32 bit

### Version 4.2.89

* Fix and clear code

* Add X dual motor

* Add custom bootscreen

### Version 4.2.88

* Fix and clear code

* Rewrite communication

### Version 4.2.87

* Fix and clear code

### Version 4.2.86

* Fix Type probe

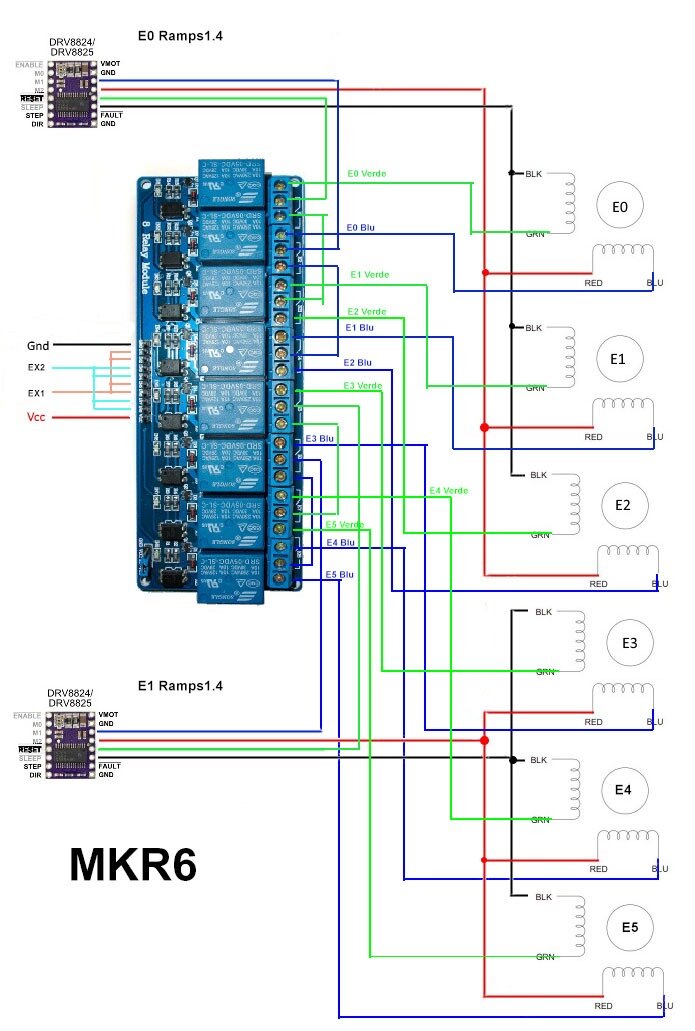

* Add MKR6 system

* Fix and clear code

### Version 4.2.85

* Add Stop and Save for Restart (SSR)

### Version 4.2.84

* Add Mesh Bed Level (MBL)

### Version 4.2.83

* Add Cooler and Hot Chamber

* Add Laser Beam PWM and raster base64

### Version 4.2.82

* Add DONDOLO_DUAL_MOTOR for DONDOLO bowden and dual extruder

* Add reader TAG width MFRC522

### Version 4.2.81

* Fix serial protocol for Repetier Host

* Bug fix

### Version 4.2.8

* Add board folder with files of various board containing the pins

* Add End time on Graphics display when SD print

* Add M35 for upload firmware to Nextion from SD

* Rewrite macros

* Fix M109 so it won’t wait for cooling

* Clear code

* Bug fix

### Version 4.2.7

* Add M906 Set motor Currents for ALLIGATOR board

* Add M408 JSON OUTPUT

* Add Cartesian Correction Hysteresis and Zwooble

* Bug fix

### Version 4.2.6

* Bug Fix

### Version 4.2.5

* Big Update

* Add HAL for 8 bit version

* Rewrite Communication

* Rewrite Servo

* Add Color Mixing Extruder

### Version 4.2.4

* Added Abort on endstop hit feature

* Added Purge command G1 P

* Added M222 T S set density extrude factor percentage for purge

### Version 4.2.3

* Added Filament tot printed in stats

* Overall rewrite

### Version 4.2.2

* Added the possibility to invert the logic for lcd buttons.

* Language files bugfix.

* Fixed a freeze problem during write operations to the SD.

* Re-enabled by default SDSUPPORT for DISCOUNT displays.

### Version 4.2.1

* SDSUPPORT disabled by default.

* General BugFix.

### Version 4.2.0

* Add Dual Extruder DONDOLO.

* Add PID Extrusion Rate Kc in percent.

* New configuration systems (Now you can create a separate file with all configuration and use it in you FW update).

* New namings for file.

* Added more documentation inside configuration file.

* More checks for feature incompatibility during compilation.

* Codeclean.

* General bugfix.

* Removed legacy support for old configuration (Do not use your old configuration files, namings and position for configuration has changed).

### Version 4.1.5

* Added dot for SD write operation.

* Added statistics menu.

* Added an overall configuration file.

* Added M70 gcode for calibrate AC721 current sensor.

* Added documentation for calibrate AC721 current sensor.

* Critical stepper motor frequency bugfix.

* Introduced more intuitive menu tree.

* Added a menu option to fix loose steps from LCD.

* Improved italian translation.

* G28 gcode now support the “B” flag that enable you to come back to the last position of the axis before the homing command. (Used for fix loose steps)

* Implemented FAST_PWM_FAN and FAN_SOFT_PWM also for other fan that can be added in configuration_adv file.

* Added the ability to set a min speed to the fan that can be added in configuration_adv file.

* General bugfix.

### Version 4.1.4

* Add support for Piggy Alligator board

* Add Debug_info. Repetier button info for enabled or disabled, or M111 S2 for enabled and M111 S0 for disabled.

* Improved Topography Auto Bed Level.

* Add Dryrun ABL and verbose width command G29 D or G29 V(0-4).

* Improve Autoconfiguration for Delta printer.

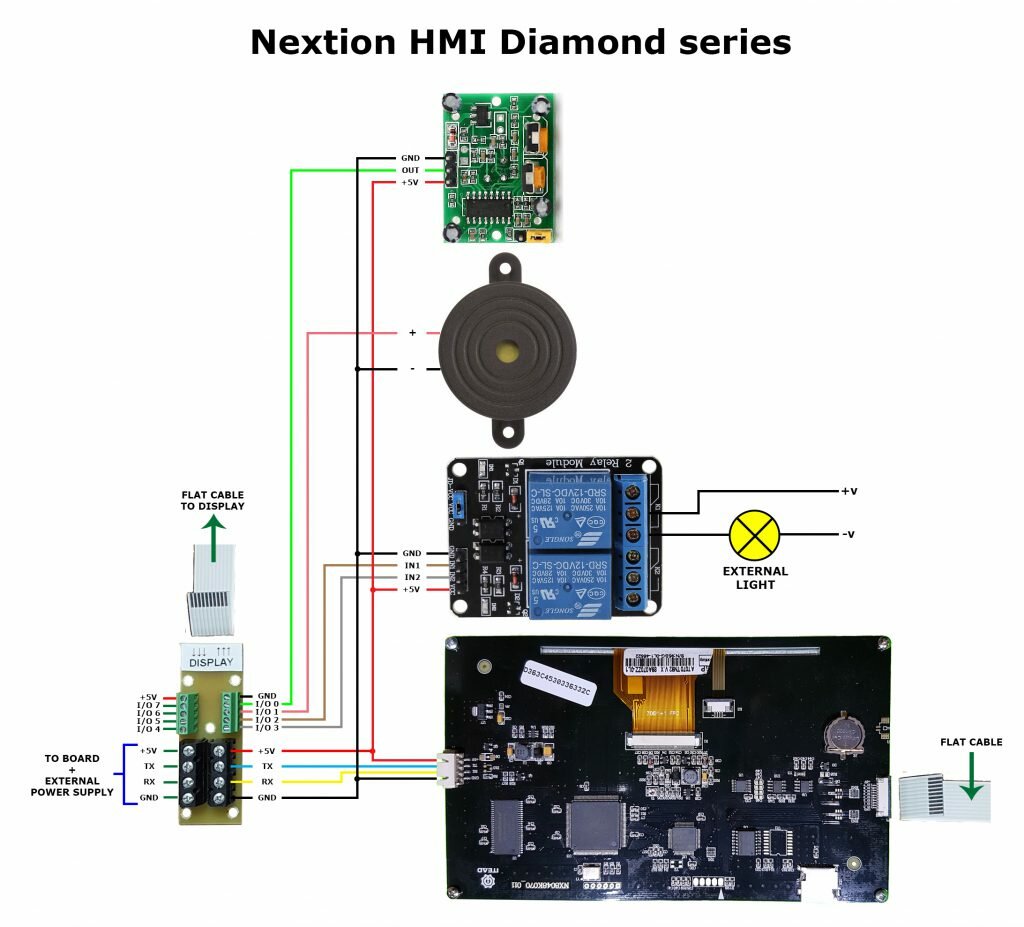

* Add support (test only) for NEXTION HMI LCD.

* Improved firmare test dialog.

* Bugfix for SDCONFIG routine. Now the configuration file will be readed and created only on the root of the SD.

* Improved “Thermal Runaway Protection” now the system will be halted also if the thermistor is missing before the temperature is reached as suggested in Issue #35.

* Improved “Extruder Idle Oozing Prevention” by adding a more efficient way to detect planned movements. Now this feature seems stable and can be used by anyone.

* Bugfix for sdinit.

* Removed tab character from the code.

* Removed some unuseful spacing from the code.

### Version 4.1.3

* Improved support for Delta, SCARA, COREXY & COREXZ kinematics.

* Improved stepper timer for high velocity driver and not.

* Add calibrate surface width DELTA.

* Improved serial comunication width most popular Host.

* Add Acceleration retraction for extruder.

* Add EJerk for extruder.

* Remove limit for virtual extruder to 4. Now width MKR4 or NPr2 is possible have infinite extruder…

* Add M92 T* E (Set step per unit for any extruder).

* Add M203 T* E (Set max feedrate for any extruder).

* Add M204 T* R (Set acc retraction for any extruder).

* Add M205 T* E (Set E Jerk for any extruder).

* Add Slot for G60 & G61.

* G60 Save current position coordinates (all axes, for active extruder). S – specifies memory slot # (0-based) to save into (default 0).

* G61 Apply/restore saved coordinates to the active extruder. X Y Z E – Value to add at stored coordinates. F – Set Feedrate. S – specifies memory slot # (0-based) to save into (default 0).

### Version 4.1.2

* Serial message function standardized for a better code style.

* Auto-Create configuration file if not exist.

* FIX for sdcard crash problem during configuration file reading.

* FIX for some undefined SCARA defines.

### Version 4.1.1

* Added Power (Watt) Sensor.

* Added Anti OOZING.

* Add Power Consumation and Power On Time.

* Configurations stored in the SD are updated in real-time (every SD_CFG_SECONDS seconds) also if you remove-insert the sd or you start your printer without the SD card.

* Reduced code size, maybe a lot depending on your configuration.

* Improved support for Delta, SCARA, and COREXY kinematics.

* Move parts of Configuration files to `Conditionals.h` and `SanityCheck.h`.

* Clean up of temperature code.

* Enhanced `G29` with improved grid bed leveling based on Roxy code. See documentation.

* EEPROM layout updated to `V21`.

* Added `M204` travel acceleration options.

* `M204` “`P`” parameter replaces “`S`.” “`S`” retained for backward compatibility.

* `M404` “`N`” parameter replaced with “`W`.” (“`N`” is for line numbers only).

* Much cleanup of the code.

* Improved support for Cyrillic and accented languages.

* LCD controller knob acceleration.

* Improved compatibility with various sensors, MAX6675 thermocouple.

* Filament runout sensor support.

* Filament width measurement support.

* Support for TMC and L6470 stepper drivers.

* Better support of G-Code `;` comments, `\`, `N` line numbers, and `*` checksums.

* Moved GCode handling code into individual functions per-code.

### Version 4.1.0

* Initial release.

![SainSmart-8-Channel-DC-5V-Relay-01[1]](/wp-content/uploads/2016/03/SainSmart-8-Channel-DC-5V-Relay-011-300x174.jpg)